先进纤维材料全国重点实验室、材料科学与工程学院朱美芳院士、成艳华研究员团队在柔性隔热气凝胶纤维连续化制备取得突破性进展。传统气凝胶因本征脆性、可加工性差和力学强度不足等缺陷,难以耐受实际应用中的弯曲/拉伸应力及洗涤过程,易发生结构坍塌而丧失隔热功能。现有气凝胶纤维制备技术(如冻纺、湿纺)虽可实现纤维化制备,但仍面临三重挑战:①力学强度不足;②连续化生产困难;③功能性填料的引入显著劣化纺丝原液可纺性。

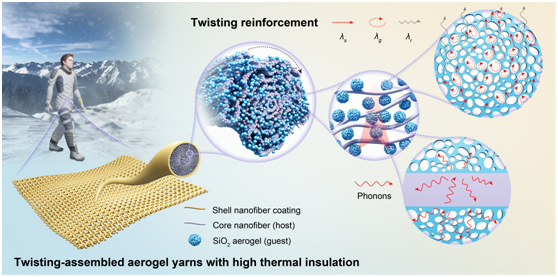

针对上述技术瓶颈,研究团队提出卷对卷连续加捻组装策略(Roll-to-Roll Twisted Assembly)。该技术以二维纳米纤维膜为结构骨架,通过一步法喷涂-加捻集成工艺,成功将高含量(78 vol%)商用介孔SiO2气凝胶颗粒均匀复合至纱线基质中。与传统工艺相比,该方法摒弃了溶剂交换和超临界干燥等复杂后处理步骤;实现了气凝胶纱线的连续化高效生产;所得产品展现出卓越的隔热性能(热导率32.3 mW·m-1·K-1,优于羊绒和棉)。通过优化加捻角至35°,构建了阿基米德螺旋结构,使纱线获得显著增强的力学性能:拉伸强度达16.3 MPa,载荷承受能力达自重3.3×104倍,同时大幅提升了结构稳定性。此外,NF-TAY展现出优异的耐久性:在极端温度(-196~100 °C)、反复折叠/压缩以及100次水洗后,仍能保持良好的力学和隔热性能。通过外层纳米纤维功能化改性,NF-TAY还兼具疏水性(接触角146°)、可染色性和焦耳加热功能,能够满足不同应用场景和个性化需求。相关成果以Roll-to-Roll Twisted Aerogel Yarns with Reinforced Structure and Low Thermal Conductivity为题发表于《先进材料》(Advanced Materials)上。

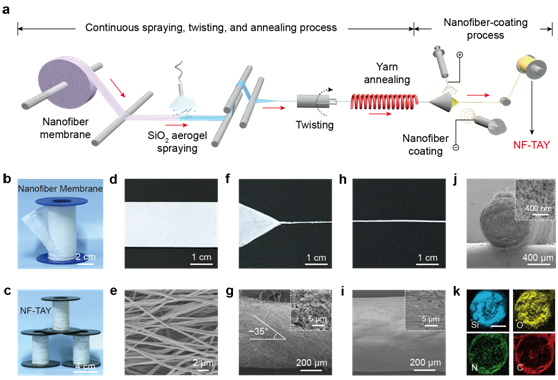

图1 气凝胶纱线的制备流程及其微观形貌表征

图1系统展示了卷对卷加捻组装工艺及纱线形貌。流程示意图清晰呈现了三步核心工艺:(1)在PAN纳米纤维膜表面喷涂SiO2气凝胶/正己烷分散液;(2)加捻形成阿基米德螺旋结构纱线;(3)外层PAN纳米纤维封装。

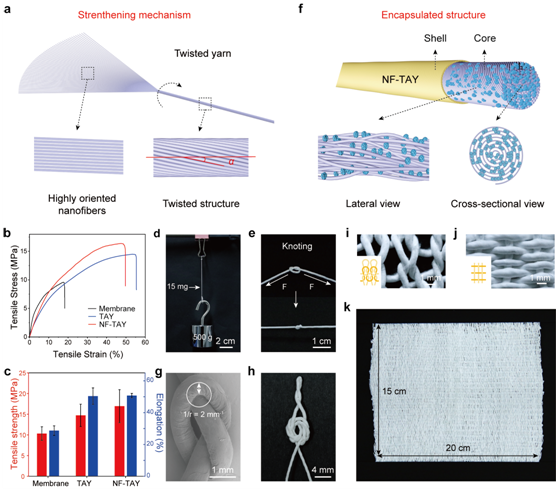

图2 气凝胶纱线的力学性能与可编织性

图2展示了纱线的力学增强机制与应用潜力,其双重增强机制体现在两方面:一是高度取向纳米纤维的贡献,二是通过加捻角度优化结构以提升纤维间摩擦力。

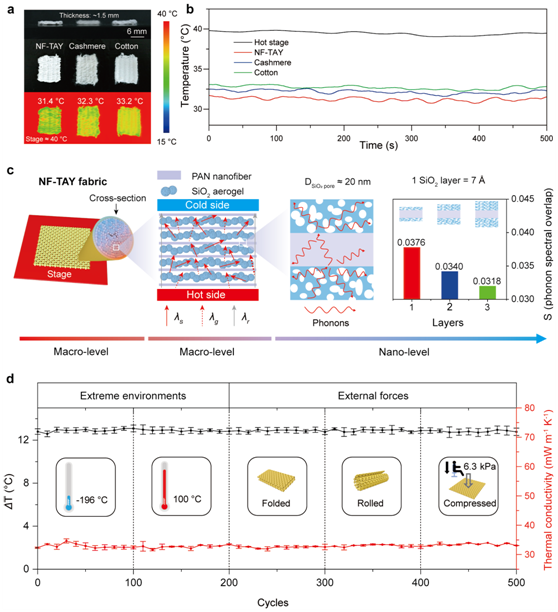

图3 气凝胶纱线的热防护性能与服役稳定性

图3分析了气凝胶纱线的隔热性能及多尺度传热机制,其隔热机制主要体现在三个方面:1)气凝胶孔径小于空气分子平均自由程,通过库努森效应抑制气相传热;2)纳米纤维增强光散射,从而降低辐射传热;3)高孔隙率及纳米纤维/气凝胶间的弱范德华力增强声子散射,减少固相传热。此外,该气凝胶纱线在高低温循环、折叠和压缩后仍能保持稳定的隔热性能。

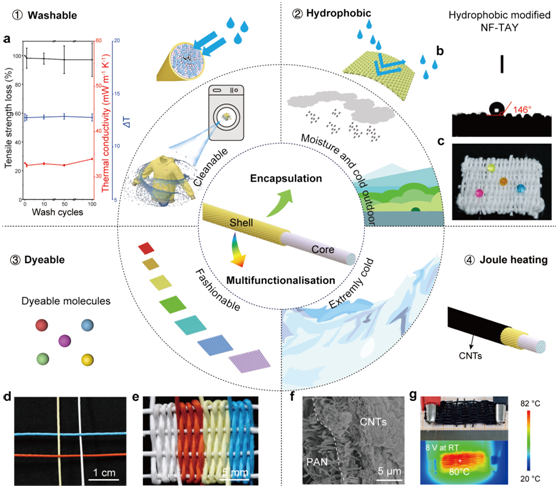

图4 多功能气凝胶纱线应用

图4展示了气凝胶纱线的功能扩展与实际场景适配性。 研究团队验证了其优异的水洗稳定性:经100次洗涤后,气凝胶纱线强度损失<3%,且隔热性能基本保持不变。此外,通过外层纳米纤维的功能化改性,纱线实现了疏水性(接触角146°)、可染色性及焦耳加热性能(8.2 V下升温至25 °C),从而满足不同应用场景与个性化需求。

全文链接:https://advanced.onlinelibrary.wiley.com/doi/10.1002/adma.202507289

东华大学

东华大学![]() 86 21 67792362

86 21 67792362 ![]() clxy@dhu.edu.cn

clxy@dhu.edu.cn

东华大学

东华大学![]() 86 21 67792362

86 21 67792362 ![]() clxy@dhu.edu.cn

clxy@dhu.edu.cn